在过去,铝加工行业的生产异常排查往往依赖老师傅的“经验法则”。操作工需翻遍纸质记录、逐项核对,耗时耗力且结果难以保证。如今,随着铝加工大数据分析系统中全流程数据追溯系统的广泛应用,通过系统化、多维度的数据聚合与分析,问题排查效率提升90%,生产质量管控实现从“人治”到“数治”的跨越,这一问题迎刃而解。

一触即达,数据溯源从“半天”缩至“分钟”

“以前查个问题得翻遍各种记录,半天都不一定有结果,现在在系统上一点,时间、巡检、加料这些数据全出来了,几分钟就能找到问题在哪儿,太方便了!”操作工老李的感慨,道出了许多一线员工的共同体验。

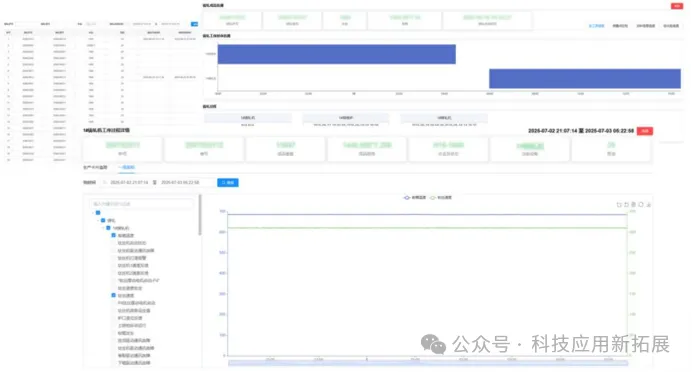

系统通过四大维度构建起全覆盖的数据追溯网络:

时间维度:可回溯各工序节点详情,精准定位问题发生时段;

点巡检维度:快速锁定异常环节,避免人工遗漏;

加料维度:实时追踪物料全流程信息,确保投料合规;

检化验维度:呈现全流程检验数据分布,支撑质量闭环管理。

熔炼温度实时监控,告别“差不多”时代

作为铝加工的核心环节,熔炼工艺的温度控制直接关系到产品质量。系统为熔炼炉配备专用测温记录模块,实时监控铝液温度曲线变化。当温度满足工艺要求的有效条件时,系统自动记录温度值与时长;一旦参数偏离标准,立即触发报警并推送至责任人,实现“发现即处理”,从源头杜绝工艺异常。

数据中枢+智能预警,打造工厂“最强大脑”

系统以“全量数据中枢”为基础,兼容多来源、多形式数据,实现实时汇聚与统一管控,如同为工厂构建了一座精准的“数据仓库”。在此基础上,三大核心模块协同发力:

全流程数据追溯系统:通过四维数据记录,确保质量问题快速溯源;

熔炼温控记录模块:自动捕捉合规温度数据,为工艺优化提供支撑;

工艺异常预警模块:实时监控关键参数,及时告警,降低生产损失。

全流程数据追溯系统的应用,不仅提升了问题排查效率,更推动了铝制造行业从经验驱动向数据驱动的转型。每一个生产环节都有据可查、有数可依,产品质量稳定性大幅提升,为企业降本增效、强化市场竞争力注入持续动力。(转自公众号“科技应用新拓展”)

|